Índice

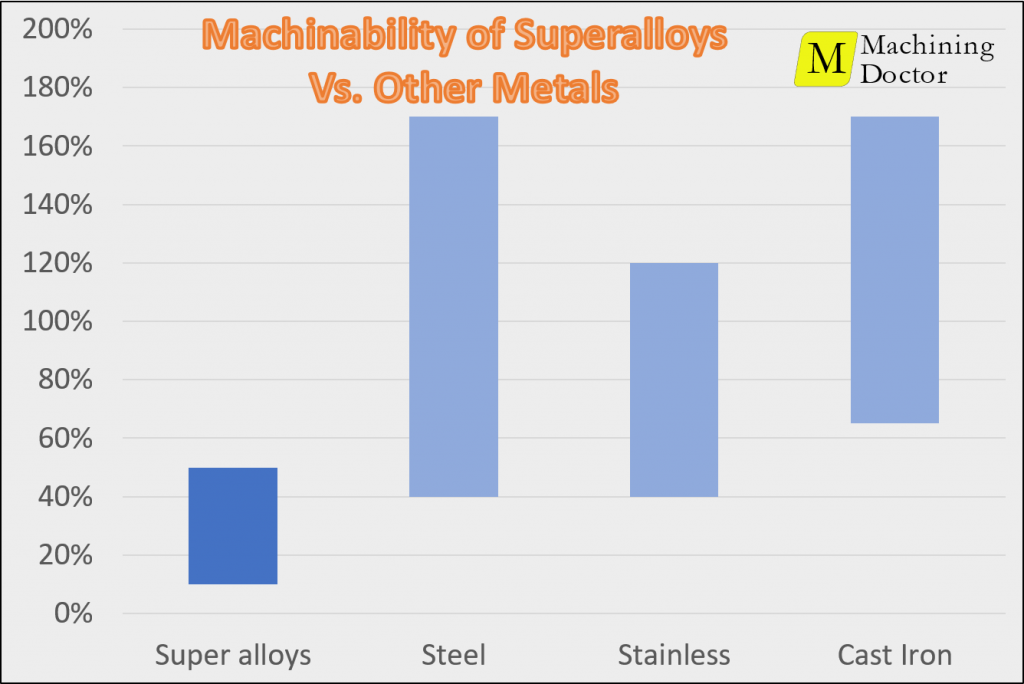

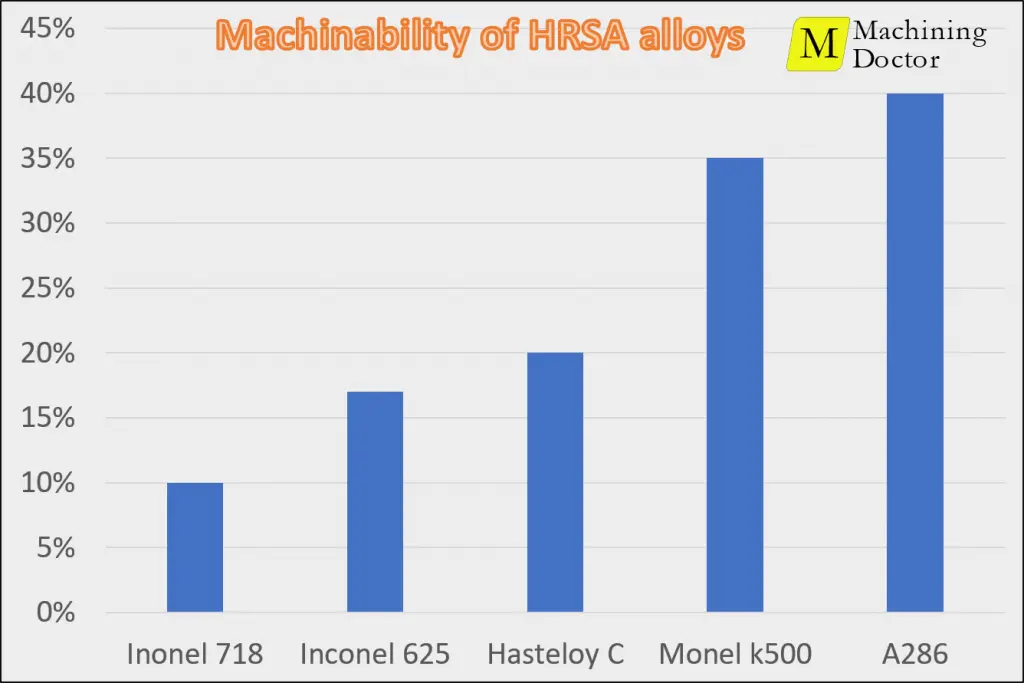

El HRSA es el grupo de materiales más difícil de mecanizar y también el metal más caro de adquirir. Aunque no es tan popular en los talleres mecánicos como el acero o el aluminio, debido al elevado coste del material y la fabricación, es un nicho importante que hay que dominar. La maquinabilidad oscila entre el 5% y el 40%.

¿Qué es una superaleación resistente al calor (HRSA)?

Las superaleaciones termorresistentes son un grupo de materiales diseñados para tener una resistencia muy alta y una magnífica resistencia a la corrosión. Estas aleaciones también deben conservar estas propiedades a temperaturas muy elevadas y en entornos químicamente hostiles. Se utilizan principalmente en motores a reacción, turbinas, equipos de petróleo y gas e implantes médicos.

Introducción

Las superaleaciones termorresistentes se dividen en tres subcategorías definidas en función del elemento de aleación primario. Todos comparten una excelente resistencia al calor y a la corrosión, pero cada subgrupo es mejor o peor en propiedades específicas y se utiliza en consecuencia en diferentes aplicaciones.

Muchas de las superaleaciones son marcas registradas propiedad de un puñado de fabricantes de acero que desarrollan estos materiales. Además de la composición química, los fabricantes garantizan todas las propiedades mecánicas y físicas del material en una amplia gama de temperaturas.

Principales fabricantes de superaleaciones termorresistentes (HRSA):

- Corporación de Metales Especiales: Inconel / Incoloy/ Nimonic / Monel / Udimet

- Haynes International: Hastelloy / Haynes / Ultimet

- Kennametal: Stellite

- Raytheon Technologies: Waspaloy

La dureza de cada aleación forma parte de sus especificaciones y es uno de los principales factores que afectan a la maquinabilidad. La gama es amplia, pero muchas superaleaciones populares se sitúan en el rango de 32-45 HRC.

Otro factor crítico es la baja conductividad térmica, que hace que la mayor parte del calor «permanezca» en la zona de corte en lugar de ser absorbido por las virutas y la pieza.

Maquinabilidad de las superaleaciones a base de níquel (Ni)

Las superaleaciones a base de níquel son las más utilizadas de este grupo. Su principal característica es una excelente resistencia en una amplia gama de temperaturas, combinada con una buena resistencia a la corrosión. Los HRSA se utilizan principalmente para piezas de motores a reacción de aviones y en la industria del petróleo y el gas. La maquinabilidad oscila entre el 9% y el 45%, dependiendo sobre todo de la dureza del material. La dureza oscila entre 5 y 44 HRC, pero los materiales más utilizados tienen una dureza de 32-42 HRC. El material más popular de este subgrupo es el Inconel 718, que tiene una maquinabilidad del 10%.

Para obtener las velocidades de corte de las aleaciones a base de níquel en cualquier aplicación, utilice nuestra calculadora de velocidad y avance

Maquinabilidad de las superaleaciones basadas en hierro (Fe)

Las superaleaciones con base de hierro son una alternativa más económica que las aleaciones con base de níquel. Ofrecen las mismas ventajas, pero en menor medida y a un precio inferior. Se utilizan sobre todo en componentes menos críticos que siguen necesitando propiedades de resistencia al calor. El material más popular de este subgrupo es el A-286, con una dureza de 25 HRC y una mecanizabilidad del 25%.

Para obtener las velocidades de corte para aleaciones con base de hierro en cualquier aplicación, utilice nuestra calculadora de velocidad y avance

Maquinabilidad de las superaleaciones basadas en cobalto (Co)

Las superaleaciones con base de cobalto destacan por su resistencia al desgaste y su estabilidad química en condiciones duras y calientes. Por ello, se utilizan principalmente en válvulas y accesorios en un entorno ácido y en implantes médicos como las articulaciones artificiales de cadera. Es el subgrupo de superaleaciones más difícil de mecanizar, ya que genera un desgaste muy elevado en los filos de corte. La maquinabilidad oscila entre el 5% y el 20%. Los materiales más populares de este subgrupo son la Stellite 6 y 21 , con una dureza de 32-36 HRC y una maquinabilidad de alrededor del 18%.

Para obtener las velocidades de corte de las aleaciones con base de cobalto en cualquier aplicación, utilice nuestra calculadora de velocidad y avance

Aumento de la maquinabilidad de las superaleaciones con refrigerante de alta presión.

Dado que el calor en el filo de corte es uno de los mayores problemas en el mecanizado de superaleaciones, es crucial aplicar correctamente el refrigerante. Para conseguir el máximo efecto, necesitas dos pasos:

- Utilice una herramienta con suministro interno de refrigerante y una salida lo más cerca posible del filo de corte, apuntando directamente a él. Todos los principales proveedores de herramientas disponen de líneas de herramientas específicas para este fin.

- Añada a su máquina una bomba de refrigerante de alta presión con al menos 70 bar (1000 PSI). El Inconel 718 puede tornearse con una herramienta y una bomba normales a una velocidad de corte de 140 SFM (45 m/min), y podría mecanizarse con una herramienta y una bomba adecuadas a una velocidad de corte de 280 SFM (90 m/min).

Aumento de la mecanizabilidad de superaleaciones con plaquitas cerámicas SiALON.

SiaLON es un material de corte cerámico a base de nitruro de silicio combinado con aluminio y óxidos. Tiene una excelente resistencia al calor y al desgaste, por lo que es una opción ideal para el mecanizado de aleaciones HSRA a velocidades de corte mucho más altas que las plaquitas de metal duro convencionales. Por ejemplo, el Inconel 718 puede tornearse con una buena calidad de metal duro a una velocidad de corte de 140 SFM (45 m/min), y podría mecanizarse con una plaquita de torneado SiALON a una velocidad de corte de 700-800 SFM (240-250 m/min).