Inhaltsübersicht

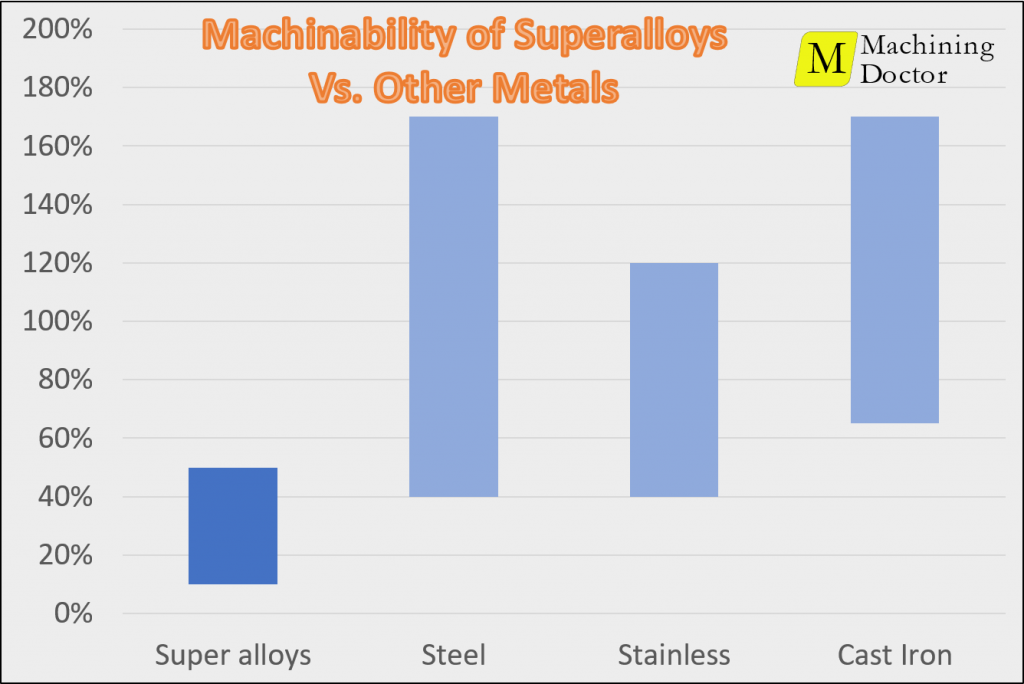

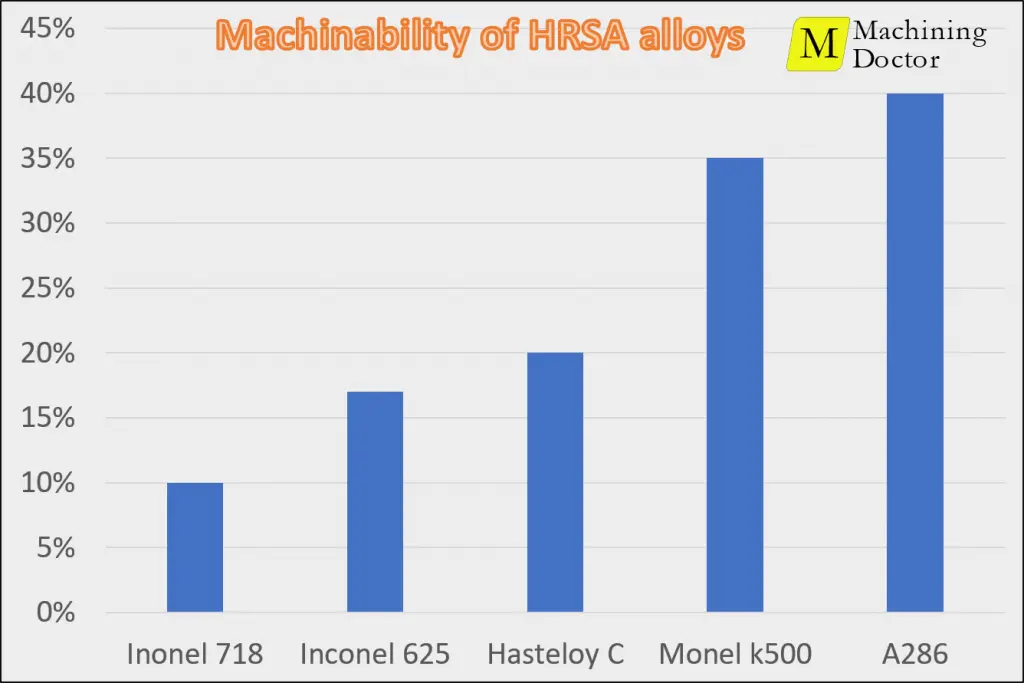

HRSA ist die anspruchsvollste Werkstoffgruppe bei der Bearbeitung und auch das teuerste Metall in der Beschaffung. Obwohl es aufgrund der hohen Material- und Herstellungskosten in den Fertigungsunternehmen nicht so beliebt ist wie Stahl oder Aluminium, ist es eine wichtige Material, die es zu beherrschen gilt. Die Bearbeitbarkeit liegt zwischen 5 % und 40 %.

Was sind hitzebeständige Superlegierungen (HRSA)?

Hitzebeständige Superlegierungen sind eine Gruppe von Werkstoffen, die für eine sehr hohe Festigkeit und eine hervorragende Korrosionsbeständigkeit entwickelt wurden. Diese Legierungen müssen diese Eigenschaften auch bei sehr hohen Temperaturen und in chemisch aggressiven Umgebungen beibehalten. Sie werden hauptsächlich in Flugzeugtriebwerken, Turbinen, Bauteilen aus der Öl- und Gasindustrie und medizinischen Implantaten verwendet.

Einführung

Die hitzebeständigen Superlegierungen werden in drei Unterkategorien unterteilt, die sich nach dem primären Legierungselement richten. Sie haben alle eine ausgezeichnete Hitze- und Korrosionsbeständigkeit gemeinsam, aber jede Untergruppe hat bessere oder schlechtere spezifische Eigenschaften und werden dementsprechend in verschiedenen Anwendungen eingesetzt.

Viele der Superlegierungen sind geschützte Namen, die einer Handvoll von Stahlherstellern gehören, die diese Materialien entwickeln. Neben der chemischen Zusammensetzung garantieren die Hersteller alle mechanischen und physikalischen Eigenschaften des Materials in einem breiten Temperaturbereich.

Führende Hersteller von hitzebeständigen Superlegierungen (HRSA):

- Special Metals: Inconel / Incoloy / Nimonic / Monel / Udimet

- Haynes International: Hastelloy / Haynes / Ultimet

- Kennametal: Stellit

- Raytheon Technologien: Waspaloy

Die Härte jeder Legierung ist Teil ihrer Spezifikationen und einer der Hauptfaktoren, die die Bearbeitbarkeit beeinflussen. Die Bandbreite ist groß, aber viele beliebte Superlegierungen liegen im Bereich von 32-45 HRC.

Ein weiterer kritischer Faktor ist die geringe Wärmeleitfähigkeit, die dazu führt, dass die meiste Wärme in der Schneidzone verbleibt, anstatt von den Spänen und dem Werkstück absorbiert zu werden.

Bearbeitbarkeit von Superlegierungen auf Nickel (Ni)-Basis

Superlegierungen auf Nickelbasis sind die am häufigsten verwendeten Legierungen in dieser Gruppe. Das Hauptmerkmal ist die ausgezeichnete Festigkeit über einen weiten Temperaturbereich in Verbindung mit einer guten Korrosionsbeständigkeit. HRSAs werden hauptsächlich für Teile von Flugzeugtriebwerken und in der Öl- und Gasindustrie verwendet. Die Zerspanbarkeit liegt zwischen 9 % und 45 % und hängt hauptsächlich von der Härte des Materials ab. Die Härte liegt zwischen 5 und 44 HRC, aber die am häufigsten verwendeten Materialien haben eine Härte von 32-42 HRC. Der gängigste Werkstoff in dieser Untergruppe ist Inconel 718, der eine Zerspanbarkeit von 10 % aufweist.

Um die Schnittgeschwindigkeiten für Nickelbasislegierungen in jeder Anwendung zu ermitteln, verwenden Sie unseren Geschwindigkeits- und Vorschubrechner.

Bearbeitbarkeit von Superlegierungen auf Eisenbasis (Fe)

Superlegierungen auf Eisenbasis sind eine wirtschaftlichere Alternative zu Nickelbasislegierungen. Sie bieten dieselben Vorteile, aber in geringerem Umfang und zu einem niedrigeren Preis. Sie werden meist für weniger kritische Bauteile verwendet, die dennoch hitzebeständig sein müssen. Der beliebteste Werkstoff dieser Untergruppe ist A-286 mit einer Härte von 25 HRC und einer Zerspanbarkeit von 25 %.

Um die Schnittgeschwindigkeiten für Eisenbasislegierungen in jeder Anwendung zu ermitteln, verwenden Sie unseren Geschwindigkeits- und Vorschubrechner

Bearbeitbarkeit von Superlegierungen auf Kobaltbasis (Co)

Superlegierungen auf Kobaltbasis zeichnen sich durch ihre Verschleißfestigkeit und chemische Stabilität unter rauen und heißen Bedingungen aus. Daher werden sie hauptsächlich in Ventilen und Armaturen in säurehaltige Umgebung und in medizinischen Implantaten wie künstlichen Hüftgelenken verwendet. Es handelt sich um die am schwierigsten zu bearbeitende Untergruppe der Superlegierungen, die einen sehr hohen Verschleiß an den Schneidkanten verursacht. Die Bearbeitbarkeit liegt zwischen 5 % und 20 %. Die beliebtesten Werkstoffe in dieser Untergruppe sind Stellit 6 und 21 mit einer Härte von 32-36 HRC und einer Bearbeitbarkeit von etwa 18 %.

Um die Schnittgeschwindigkeiten für Kobalt-Basis-Legierungen in jeder Anwendung zu ermitteln, verwenden Sie unseren Geschwindigkeits- und Vorschubrechner

Verbesserung der Bearbeitbarkeit von Superlegierungen mit Hochdruckkühlung.

Da die Hitze an der Schneidkante eines der größten Probleme bei der Bearbeitung von Superlegierungen darstellt, ist die richtige Anwendung des Kühlmittels entscheidend. Um die maximale Wirkung zu erzielen, sind zwei Schritte erforderlich:

- Verwenden Sie ein Werkzeug mit innerer Kühlmittelzufuhr und einem Auslass, der so nah wie möglich an der Schneide liegt und direkt auf diese gerichtet ist. Alle führenden Werkzeughersteller verfügen über spezielle Werkzeuglinien für diesen Zweck.

- Statten Sie Ihre Maschine mit einer Hochdruck-Kühlmittelpumpe mit mindestens 70 bar (1000 PSI) aus. Inconel 718 kann mit einem normalen Werkzeugen und normalen Kühlmitteldruck mit einer Schnittgeschwindigkeit von 140 SFM (45 m/min) gedreht werden. Mit einem geeigneten Werkzeug und Hochdruckpumpe mit einer Schnittgeschwindigkeit von 280 SFM (90 m/min) bearbeitet werden.

Verbesserung der Bearbeitbarkeit von Superlegierungen mit SiALON-Keramikschneideinsätzen.

SiaLON ist ein keramischer Schneidstoff auf Siliziumnitridbasis in Kombination mit Aluminium und Oxiden. Sie verfügt über eine ausgezeichnete Hitze- und Verschleißbeständigkeit, was sie zu einer idealen Option für die Bearbeitung von HSRA-Legierungen bei wesentlich höheren Schnittgeschwindigkeiten als herkömmliche Hartmetallwendeplatten macht. Zum Beispiel kann Inconel 718 mit einer guten Hartmetallsorte bei einer Schnittgeschwindigkeit von 140 SFM (45 m/min) gedreht werden und mit einem SiALON-Schneideinsatz bei einer Schnittgeschwindigkeit von 700-800 SFM (240-250 m/min) bearbeitet werden.