Table of Contents

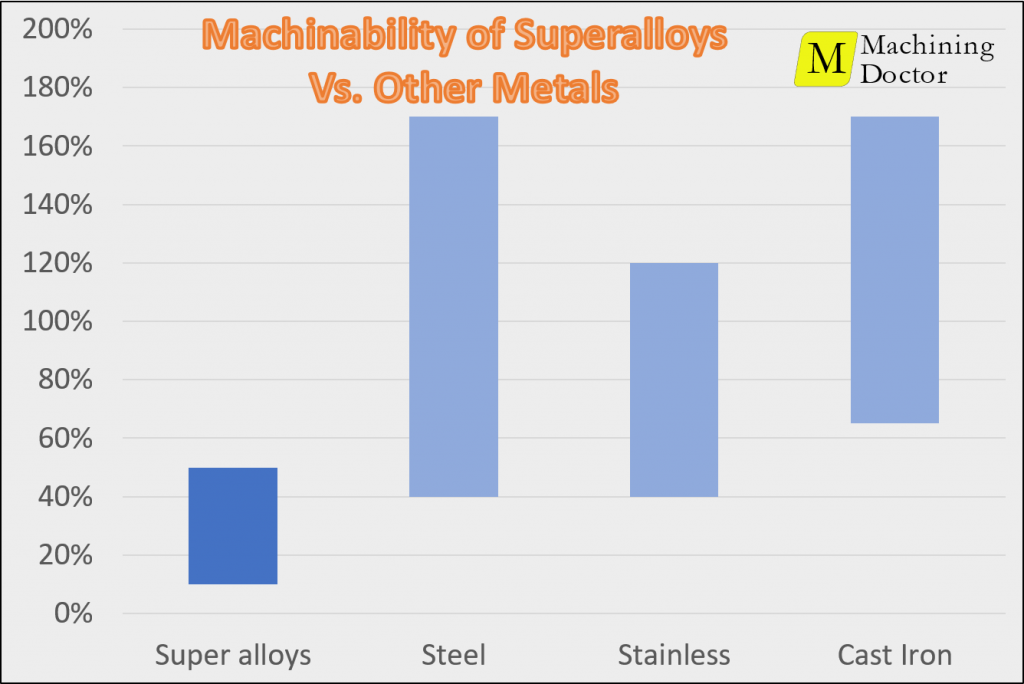

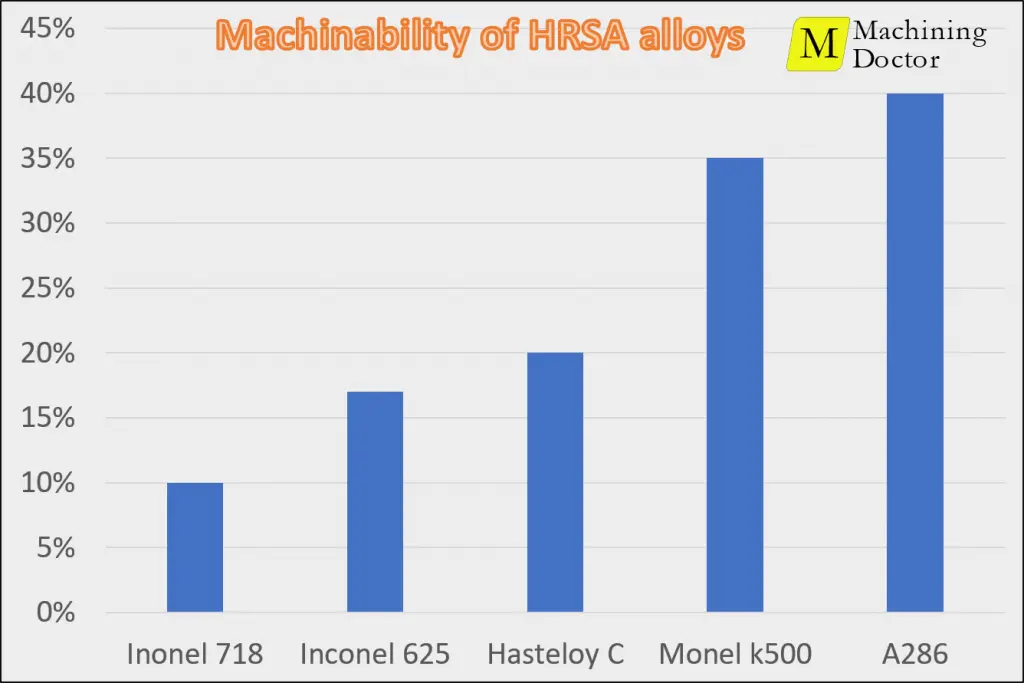

O HRSA é o grupo de materiais mais difícil de usinar e também o metal mais caro de adquirir. Embora não seja tão popular nas oficinas mecânicas como o aço ou o alumínio, devido ao elevado custo do material e do fabrico, é um nicho importante a dominar. A usinabilidade varia de 5% a 40%.

O que é uma superliga resistente ao calor (HRSA)?

As superligas resistentes ao calor são um grupo de materiais concebidos para terem uma força muito elevada e uma excelente resistência à corrosão. Estas ligas devem também preservar estas propriedades a temperaturas muito elevadas e em ambientes quimicamente hostis. São principalmente utilizados em motores a jato, turbinas, equipamento de petróleo e gás e implantes médicos.

Introdução

As superligas resistentes ao calor dividem-se em três subcategorias definidas de acordo com o elemento de liga principal. Todos eles partilham uma excelente resistência ao calor e à corrosão, mas cada subgrupo é melhor ou pior em propriedades específicas e é utilizado em conformidade em diferentes aplicações.

Muitas das superligas são nomes proprietários pertencentes a um punhado de fabricantes de aço que desenvolvem estes materiais. Para além da composição química, os fabricantes garantem todas as propriedades mecânicas e físicas do material numa vasta gama de temperaturas.

Principais fabricantes de superligas de resistência ao calor (HRSA):

- Corporação de Metais Especiais: Inconel / Incoloy / Nimonic / Monel / Udimet

- Haynes International: Hastelloy / Haynes / Ultimet

- Kennametal: Stellite

- Raytheon Technologies: Waspaloy

A dureza de cada liga faz parte das suas especificações e é um dos principais fatores que afectam a usinabilidade. A gama é extensa, mas muitas superligas populares situam-se na gama de 32-45 HRC.

Outro fator crítico é a baixa condutividade térmica que faz com que a maior parte do calor “fique” na zona de corte em vez de ser absorvido pelas aparas e pela peça de trabalho.

Usinabilidade das superligas à base de níquel (Ni)

As superligas à base de níquel são as ligas mais utilizadas neste grupo. A principal caraterística é a excelente resistência numa vasta gama de temperaturas combinada com uma boa resistência à corrosão. As HRSA são utilizadas principalmente para peças de motores de aviões a jato e na indústria do petróleo e do gás. A usinabilidade varia entre 9% e 45%, dependendo principalmente da dureza do material. A dureza varia entre 5 e 44 HRC, mas os materiais mais utilizados têm uma dureza de 32-42 HRC. O material mais popular neste subgrupo é o Inconel 718, que tem uma usinabilidade de 10%.

Para obter as velocidades de corte para ligas à base de níquel em qualquer aplicação, utilize a nossa Calculadora de velocidade e avanço

Usinabilidade das superligas à base de Ferro (Fe)

As superligas à base de ferro são uma alternativa mais econômica às ligas à base de níquel. Oferecem as mesmas vantagens, mas em menor grau e a um preço mais baixo. São utilizados principalmente em componentes menos críticos que ainda requerem propriedades de resistência ao calor. O material mais popular deste subgrupo é o A-286, com uma dureza de 25 HRC e uma classificação de usinabilidade de 25%.

Para obter as velocidades de corte para ligas à base de ferro em qualquer aplicação, utilize a nossa Calculadora de velocidade e avanço

Usinabilidade das superligas à base de Cobalto (Co)

As superligas à base de cobalto destacam-se pela sua resistência ao desgaste e estabilidade química em condições adversas e quentes. Por conseguinte, são principalmente utilizados em válvulas e acessórios num ambiente ácido e em implantes médicos, como as articulações artificiais da anca. É o subgrupo de superligas mais difícil de usinar, gerando um desgaste muito elevado nas bordas/arestas de corte. A Usinabilidade varia entre 5% e 20%. Os materiais mais populares neste subgrupo são o Stellite 6 e 21 com uma dureza de 32-36 HRC e usinabilidade de cerca de 18%.

Para obter as velocidades de corte para ligas à base de cobalto em qualquer aplicação, utilize a nossa Calculadora de Velocidade e Avanço

Aumentar a usinabilidade das superligas com líquido de arrefecimento a alta pressão.

Uma vez que o calor na aresta de corte é um dos maiores problemas em usinagem de superligas, a implementação adequada do líquido de refrigeração é crucial. Para obter o efeito máximo, são necessários dois passos:

- Utilize uma ferramenta com fornecimento interno de líquido de refrigeração e uma saída tão próxima quanto possível da aresta de corte, apontando diretamente para ela. Todos os principais fornecedores de ferramentas têm linhas de ferramentas dedicadas a este objetivo.

- Adicione uma bomba de refrigeração de alta pressão à sua máquina com, pelo menos, 70 bar (1000 PSI). O Inconel 718 pode ser torneado com uma ferramenta e bomba normais a uma velocidade de corte de 140 SFM (45 m/min), e pode ser usinado com uma ferramenta e bomba adequadas a uma velocidade de corte de 280 SFM (90 m/min).

Aumentar a usinabilidade das superligas com pastilhas cerâmicas SiALON.

O SiaLON é um material de corte cerâmico à base de nitreto de silício combinado com alumínio e óxidos. Tem uma excelente resistência ao calor e ao desgaste, o que a torna uma opção ideal para usinar ligas HSRA a velocidades de corte muito mais elevadas do que as pastilhas de metal duro convencionais. Por exemplo, o Inconel 718 pode ser torneado com uma boa classe de carboneto a uma velocidade de corte de 140 SFM (45 m/min), e pode ser usinado com uma pastilha de torneamento SiALON a uma velocidade de corte de 700-800 SFM (240-250 m/min)