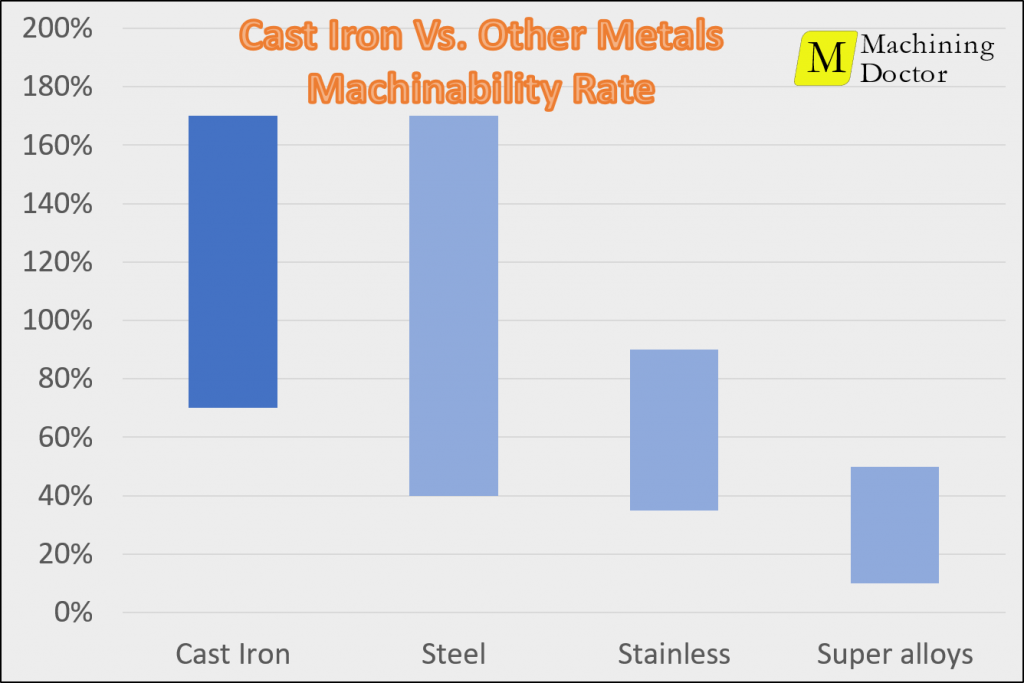

El hierro fundido es un material muy popular para componentes de producción en serie. Resulta atractiva de mecanizar, principalmente debido a las virutas muy pequeñas que crea en casi cualquier condición de corte. La maquinabilidad es relativamente alta y depende principalmente de la calidad de producción y de la dureza. Oscila entre casi el 200% en aleaciones blandas como GG10, y hasta el 60% en aleaciones duras como GGG80.

¿Qué es el hierro fundido?

La fundición de hierro es un grupo de materiales hierro-carbono-silicona con un contenido de 1,8-4% de carbono (C) y 1-3% de silicio (Si). El silicio empuja parte del carbono fuera de la solución, formando copos de grafito. El material es quebradizo a temperatura ambiente, pero tiene un punto de fusión bajo y, por tanto, una excelente colabilidad.

La mayoría de los materiales de hierro fundido son muy quebradizos, carecen de la ductilidad del acero y, por tanto, sus propiedades mecánicas son de menor calidad. Por otro lado, las virutas pequeñas se forman muy fácilmente, lo que hace que se comporte como un acero de corte libre con una excelente maquinabilidad.

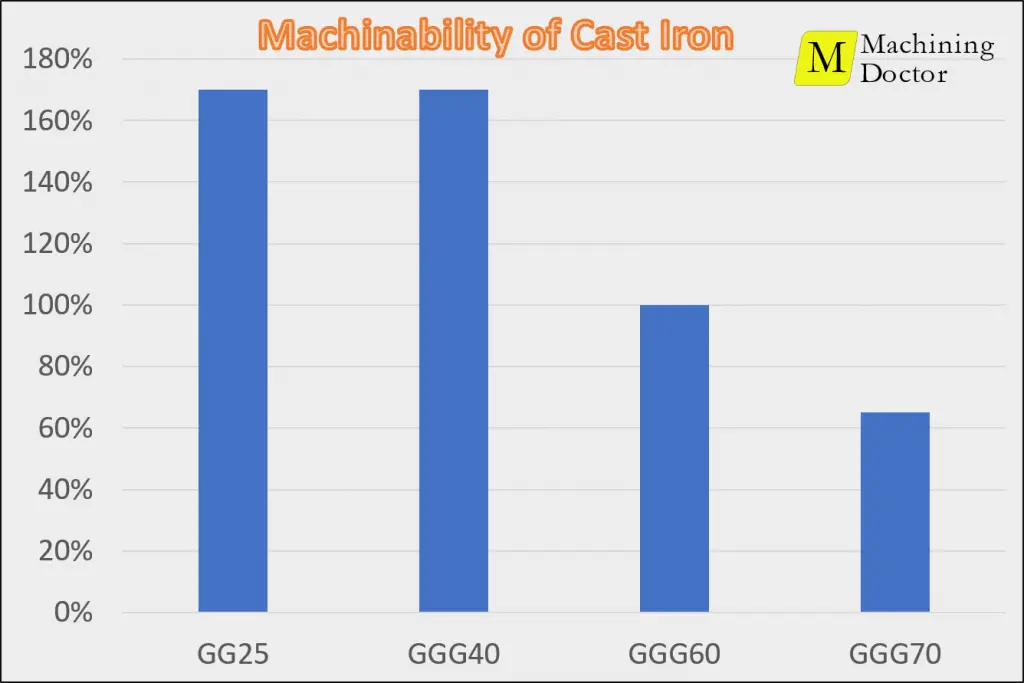

La maquinabilidad de la fundición depende en gran medida de la calidad del proceso de producción. La misma norma de material puede tener una maquinabilidad del 70% de un fabricante y del 150% de otro. Por lo tanto, también encontrará diferentes índices de maquinabilidad en diferentes fuentes. Además, las recomendaciones de velocidad de corte suelen tener un rango más amplio que en otros grupos de materiales. La clasificación proporcionada en machiningdoctor.com se basa en el rendimiento con material de alta calidad. En el acero, las normas de materiales suelen definir únicamente la composición química, y un mismo material puede presentarse en distintos niveles de dureza (Y tener índices de mecanizabilidad completamente diferentes). En el caso del hierro fundido, las normas de materiales también definen el intervalo de dureza permitido, y la dureza es el factor de mayor importancia que afecta a las distintas clasificaciones de maquinabilidad del hierro fundido.

Fundición gris – Maquinabilidad

La fundición gris se caracteriza por sus escamas grafíticas que dan al material su aspecto gris. Su tenacidad es inferior a la del acero; sin embargo, presenta una buena resistencia a la deformación plástica, por lo que se utiliza ampliamente para componentes de carcasas, como bloques de cilindros y cajas de cambios. La mayoría de las denominaciones se basan en la norma SAE J431, relacionada con la dureza del material.

Fundición nodular (dúctil) – Maquinabilidad

En la fundición nodular, el grafito se forma en nódulos redondos, de ahí el nombre de nodular. A diferencia de la fundición gris, es un material duro con buena resistencia a la fatiga. Sus propiedades mecánicas son equivalentes a las de los aceros al carbono lisos como el 1045 y el 1020, pero con una mejor maquinabilidad equivalente a los niveles del 1140 y el 12L14. Se utiliza ampliamente para engranajes y ejes en la industria del automóvil.

Fundición maleable – Maquinabilidad

La fundición maleable se forma en un proceso de tratamiento térmico lento y prolongado (varios días), que da lugar a un material mucho más duro, con menor sensibilidad a la fisuración y mejor resistencia al impacto (en comparación con la fundición gris y nodular). La maquinabilidad es aproximadamente un 10% inferior en comparación con la fundición nodular de dureza equivalente. La fundición maleable sólo puede utilizarse para componentes pequeños y suele encontrarse en válvulas y accesorios.

Aumento de la maquinabilidad de la fundición con plaquitas cerámicas

Todo nuestro debate hasta ahora se ha basado en las plaquitas de metal duro. Sin embargo, para mejorar aún más la mecanizabilidad de la fundición, lo mejor es pasar a las plaquitas cerámicas de Al2O3. con este tipo de material de corte avanzado, la velocidad de corte puede incrementarse hasta 2500 SFM (800 m/min), lo que supone una tasa de mecanizado cercana al 400%.