Inhaltsübersicht

Gewindefräsen G-Code CNC-Programmgenerator

Ermitteln Sie das Gcode-CNC-Programm für Ihr Gewinde anhand der folgenden Parameter:

- CNC-Steuerung

- Rohmaterial

- Werkzeuggeometrie beim Gewindefräsen

- Gewindedrehrichtung (RH / LH)

- Fräsverfahren (Steigen/ Gegenlauf)

- Anzahl der Durchgänge

- Schnittbedingungen

- Und vieles mehr

Um den Gcode Generator effektiv zu nutzen und optimale Ergebnisse zu erzielen, ist ein solides Verständnis der Begriffe und Theorien unerlässlich.

Grundlegende Gewindefräsbahn

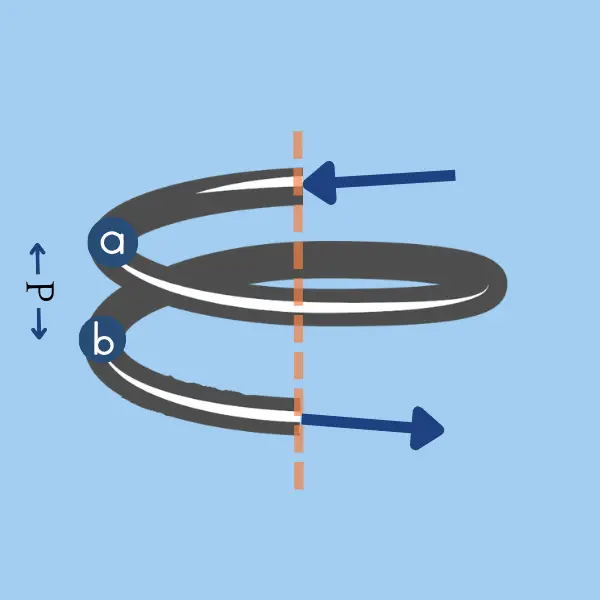

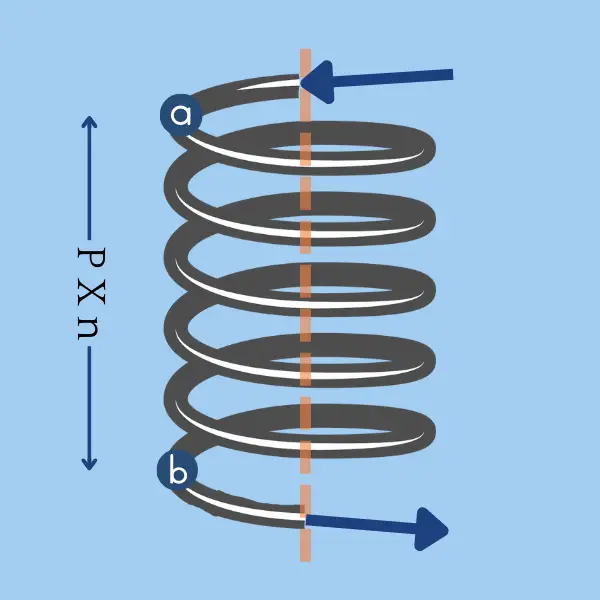

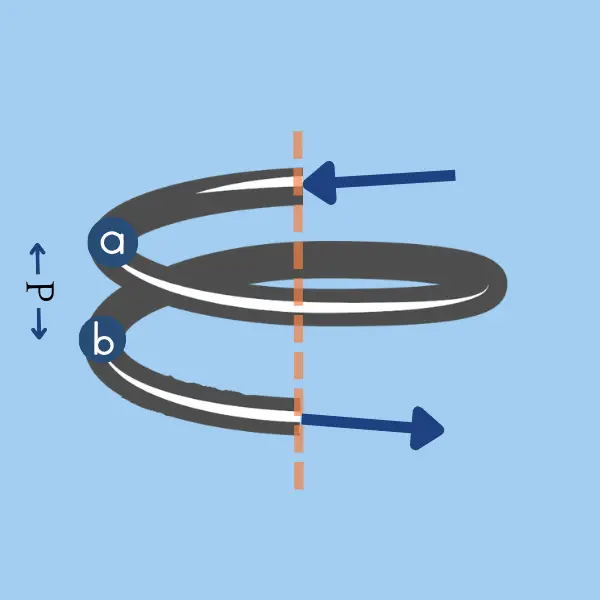

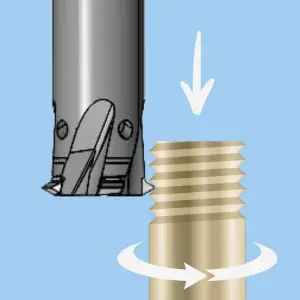

Um ein Gewinde zu fräsen, ist eine spiralförmige Bewegung erforderlich. Die schraubenförmige Interpolation ist ein CNC-Werkzeugweg entlang einer schraubenförmigen Bahn. Diese spiralförmige Bewegung kombiniert eine kreisförmige Bewegung (G02 oder G03) in der XY-Ebene mit einer gleichzeitigen linearen Bewegung in Z-Richtung.

Der Z-Abstand von Punkt A nach B entspricht der Steigung (oder der Steigung bei mehrgängigen Gewinden).

Der von der Spitze des Schneidwerkzeugs bearbeitete Durchmesser ist der Hauptdurchmesser des Gewindes bei Innengewinden oder der Nebendurchmesser des Gewindes bei Außengewinden.

- Anfahrsegment: Der Fräser bewegt sich von der Außenseite des Gewindes bis zur vollen Tiefe des Gewindes am Punkt A. Der Werkzeugweg sollte so eingestellt werden, dass er tangential in den Schnitt eintritt.

- Gewindesegment: Von Punkt A nach B bewegt sich der Fräser in einer Kreisbewegung um 360°, während er gleichzeitig die Steigung in Z-Richtung bewegt.

- Rückzugssegment: Von Punkt B aus tritt der Fräser aus dem Material aus.

Unten sehen Sie die Gocde für ein Innengewinde M10X1, das mit einem 5-mm-Gewindefräser geschnitten wurde.

G03 X1.25 Y1.25 Z0.125 I0 J1.25 F251 (Approach)

G03 Z1.0 I-2.5 J0 F501 (Thread Interpolation)

G03 X-1.25 Y1.25 Z0.125 I-1.25 J0 (Retract)Gewindefräsen Werkzeug/Gewinde Konfiguration

Es gibt drei mögliche Konfigurationen für Werkzeug/Gewinde, jede mit ihren eigenen Vor- und Nachteilen, die eine andere CNC-Programmstruktur erfordern.

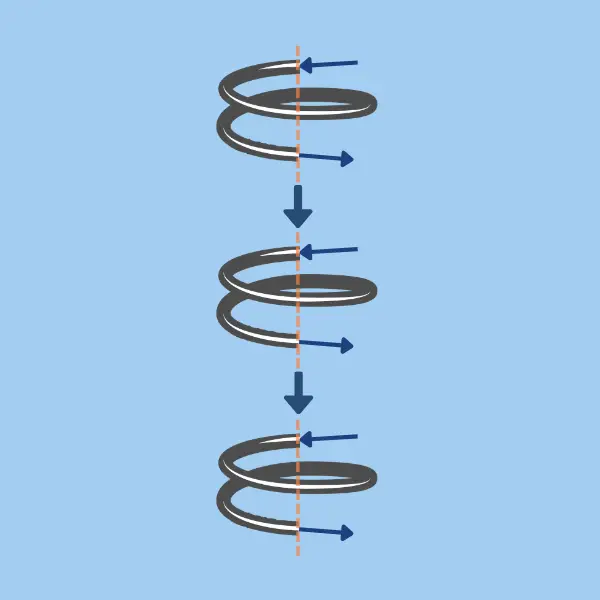

Einzelzahn

In diesem Szenario führt das Werkzeug einen kontinuierlichen Werkzeugweg aus, wobei es zahlreiche volle Umdrehungen entsprechend der Länge des Gewindes geteilt durch die Steigung absolviert. Die Vorteile liegen darin, dass das Werkzeug weniger belastet wird (was zur Verringerung von Vibrationen beiträgt) und dass das Werkzeug billiger ist. Der Nachteil ist, dass diese Konfiguration die längste Zykluszeit ergibt.

Gcode Beispiel:

G03 X1.268 Y1.268 Z0.125 I0 J1.268 F253 (Approach)

G03 Z1.0 I-2.535 J0 F505 (Single Helical Interpolation)

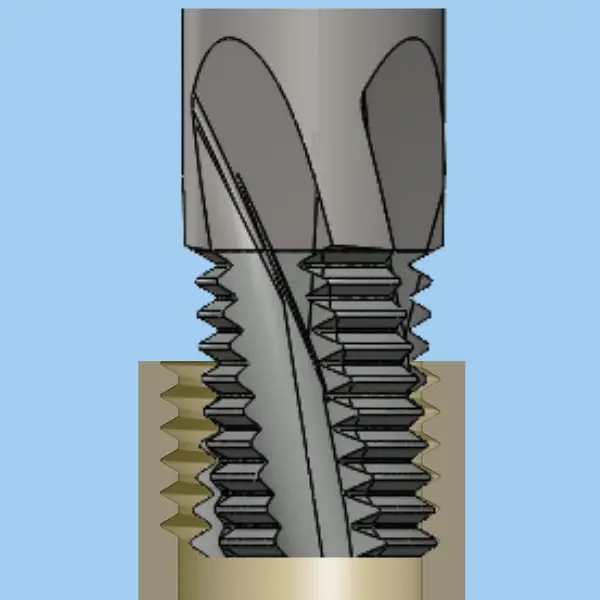

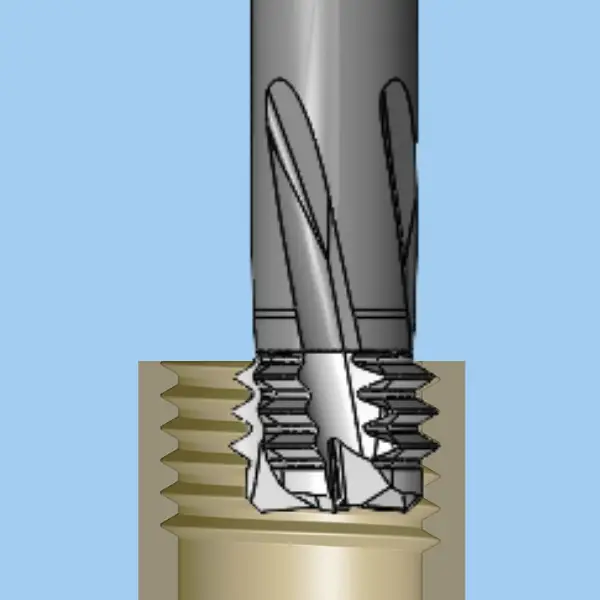

G03 X-1.268 Y1.268 Z0.125 I-1.268 J0 (Retract)Vielzahn (Schneidenlänge länger als das Gewinde)

Dieses Szenario hat zwei große Vorteile und ist die erste Wahl, es sei denn, die Belastung ist zu hoch. Erstens ist die Zykluszeit am kürzesten, und zweitens ist das CNC-Programm am einfachsten. Das liegt daran, dass das Werkzeug nur eine einzige 360°-Bewegung ausführen muss, um den Vorgang abzuschließen. Es ist jedoch zu beachten, dass das Werkzeug einen höheren Preis hat und größeren Belastungen ausgesetzt ist.

Gcode Beispiel:

G03 X1.268 Y1.268 Z0.125 I0 J1.268 F253 (Approach)

G03 Z1.0 I-2.535 J0 F505 (Helical interpolation n times)

G03 Z1.0 I-2.535 J0

G03 Z1.0 I-2.535 J0

... n times ...

G03 Z1.0 I-2.535 J0

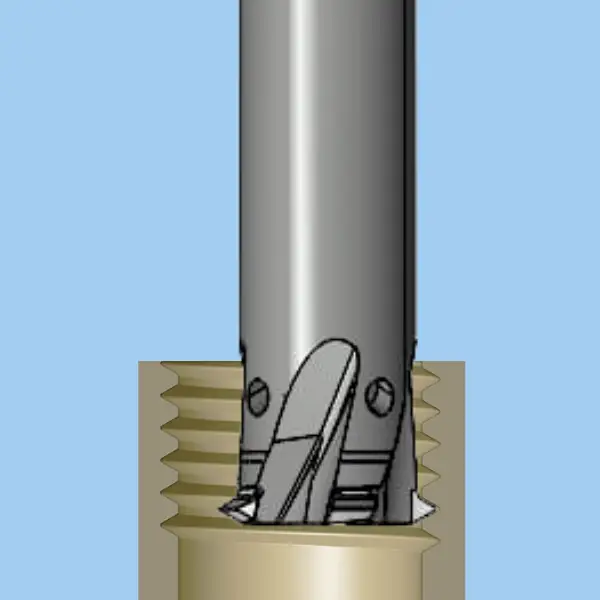

G03 X-1.268 Y1.268 Z0.125 I-1.268 J0 (Retract)Vielzahn (Schneidenlänge kürzer als das Gewinde)

Wenn das Gewinde sehr lang ist oder die Belastung zu hoch ist, muss diese Konfiguration verwendet werden. Sie hat jedoch zwei wesentliche Nachteile. Erstens: Das CNC-Programm wird komplizierter. Zweitens kann es zu leichten Abweichungen zwischen den Durchläufen kommen, da der Vorgang nicht kontinuierlich ist.

Gcode Beispiel:

(First Cycle)

G03 X1.268 Y1.268 Z0.125 I0 J1.268 F253 (Approach)

G03 Z1.0 I-2.535 J0 F505

G03 X-1.268 Y1.268 Z0.125 I-1.268 J0 (Retract)

(Skip to next segment)

G01 G40 X-1.268 Y-1.268 F2000

G01 Z3.75

(Second Cycle)

G91 G01 G41 D1 X1.268 Y-1.268 F1003

G03 X1.268 Y1.268 Z0.125 I0 J1.268 F253

G03 Z1.0 I-2.535 J0 F505

G03 X-1.268 Y1.268 Z0.125 I-1.268 J0

(Skip to next segment)

G01 G40 X-1.268 Y-1.268 F2000

G01 Z3.75

(And so on for seveal segments)Verfahren zum Gewindefräsen

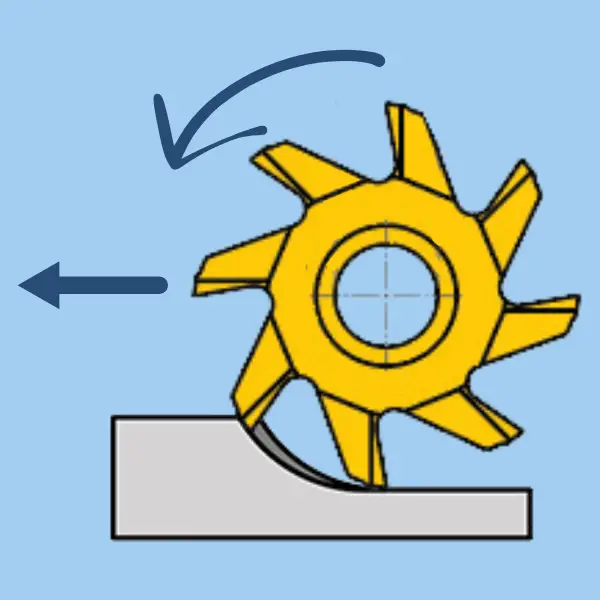

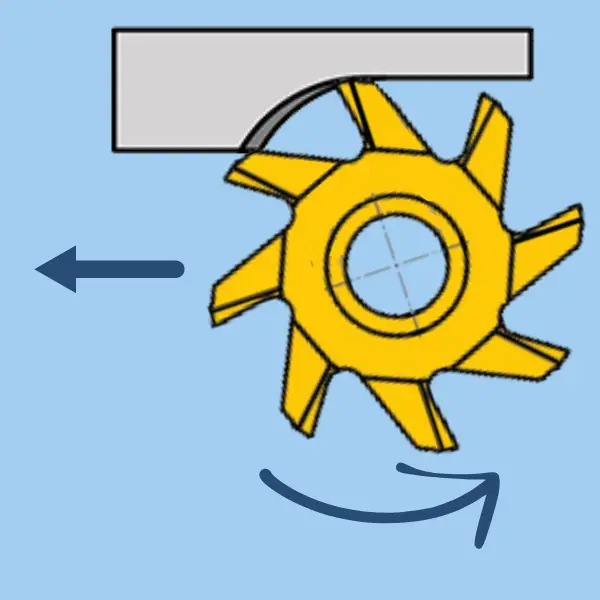

Steigfräsen (Abwärtsfräsen)

Beim Gleichlauffräsen bewegt sich der Fräser in der gleichen Richtung wie der Vorschub. In den meisten Fällen ist es die erste Wahl für das Gewindefräsen. Bei dieser Methode beginnt die Dicke des Spans mit einem Höchstwert und nimmt dann allmählich ab. Dies bedeutet, dass die erzeugte Wärme auf den Span und nicht auf den Fräser übertragen wird. Dadurch wird der Verschleiß verlangsamt und die Lebensdauer der Werkzeuge erhöht. Die Späne werden hinter dem Fräser entfernt, wodurch die Gefahr des Nachschneidens verringert wird, was zu einer besseren Oberflächenqualität führt.

Gegenlauffräsen (Up-Milling)

Beim Gegenlauffräsen dreht sich der Fräser entgegen der Vorschubrichtung. Wenn der Schneidezahn in das Material eindringt, beginnt die Spandicke bei Null und nimmt allmählich zu, bis sie ihre maximale Größe erreicht, wenn die Schneide aus dem Material austritt. Diese Technik erzeugt Wärme im Schnittbereich und belastet den Fräser beim ersten Kontakt mit dem Werkstück plötzlich stark. Dies führt zu einem schnelleren Verschleiß und einer geringeren Lebensdauer der Werkzeuge. Außerdem werden die Späne vom Zahn nach oben getragen und fallen vor den Fräser, wodurch die Oberfläche beschädigt wird.

Wann sollte man sich für Gegenlauf Fräsen und wann für Gleichlauffräsen entscheiden?

Das Gleichlauffräsen ist in den meisten Fällen die erste Wahl für die Bearbeitung von Gewinden, da der Fräser weniger belastet wird, die Werkzeugstandzeit länger ist und die Oberflächengüte besser ist. Es gibt jedoch Fälle, in denen das Gegenlauf Fräsen die bessere Wahl ist.

- Wenn die Maschine das Spiel nicht ausgleicht, schließt die Schnittkraftrichtung beim Gegenlauf Fräsen die Spiellücke.

- Bei der Bearbeitung von Gusseisen oder gehärteten Materialien, da der Schnitt unterhalb der Materialoberfläche beginnt.

Anleitung zum Gewindefräsen

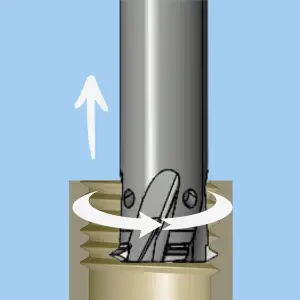

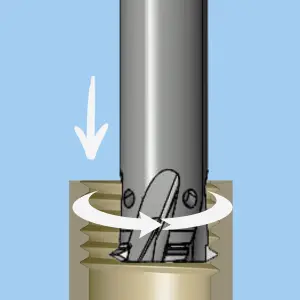

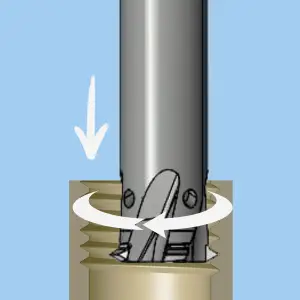

Die Richtung von 3 Bewegungen bestimmt die Struktur des CNC-Programms:

- Das Werkzeug dreht sich immer im Uhrzeigersinn (M3).

- Die schraubenförmige Bewegung des Fräsers kann im oder gegen den Uhrzeigersinn erfolgen. (G02 oder G03)

- Die Bewegung in Z-Richtung kann von der Oberseite des Gewindes nach unten oder von der Unterseite nach oben erfolgen.

Die erforderlichen Richtungen hängen von 3 Faktoren ab:

- Die Gewindedrehrichtung: Rechtes oder Linkes Gewinde

- Gewindetyp: Außen- oder Innengewinde?

- Fräsmethode: Klettern oder Konventionell?

| Milling Method | Climb | Conventional | ||

| Thread Handness | Right | Left | Right | Left |

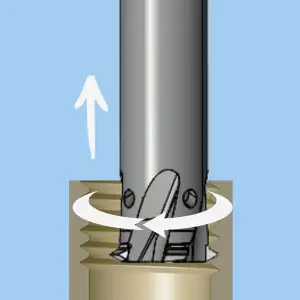

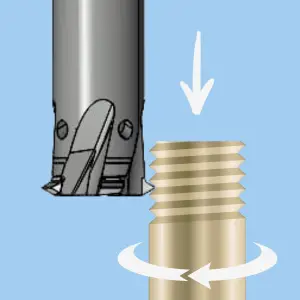

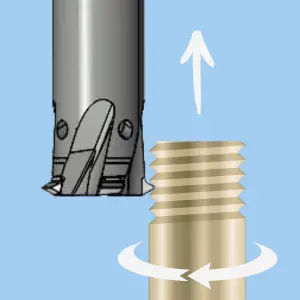

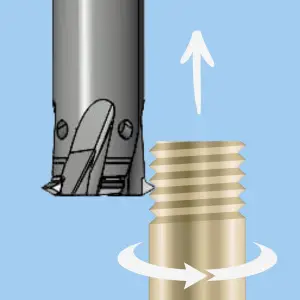

| Internal |

|

|

|

|

| External |

|

|

|

|

Eingeben des Materials (Werkzeugweg anfahren)

Wenn ein Gewindefräser in einer geraden Linie senkrecht zum Werkstück eintritt, kann es zu einem Fräserbruch oder einer Markierung auf dem Werkstück kommen. Um dieses Problem zu vermeiden, wird empfohlen, das Werkstück mit einem langsamen Vorschub entlang einer Werkzeugbahn anzufahren, die tangential in das Material eintritt. Mit dieser Methode kann die Last schrittweise erhöht werden, was zu einem sanfteren Einstiegspunkt mit geringerem Risiko einer Markierung auf dem Werkstück führt. Die gleiche Methodik sollte beim Rückzug des Werkzeugweges beim Verlassen des Werkstücks angewendet werden (mit Ausnahme des Vorschubs, der schneller sein kann).

Innengewindefräsen

- Schnelle gerade Bewegung von der Mitte entlang der 45°-Linie bis zu einem Sicherheitsabstand zum Werkstück.

- Eine langsame, bogenförmige Bewegung, die tangential in das Werkstück eintritt.

- Der Eingangsvorschub wird in der Regel auf 50 % des Vorschubs eingestellt, der bei der Gewindebearbeitung verwendet wird.

Außengewindefräsen

- Schnelle gerade Bewegung von der Mitte entlang der 45°-Linie bis zu einem Sicherheitsabstand zum Werkstück.

- Eine langsame, bogenförmige Bewegung, die tangential in das Werkstück eintritt.

- Der Eingangsvorschub wird in der Regel auf 50 % des Vorschubs eingestellt, der bei der Gewindebearbeitung verwendet wird.

Gewindefräser Durchmesser Auswahl

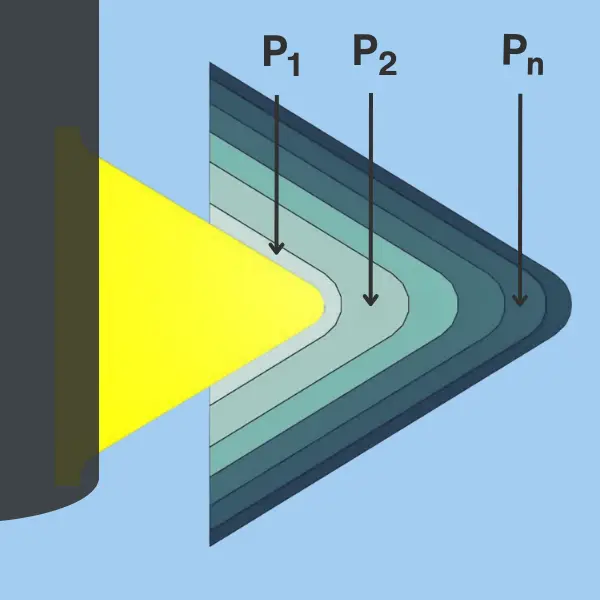

Wenn ein Gewinde gedreht wird, ist die resultierende Gewindegeometrie perfekt. Beim Gewindefräsen kommt es jedoch prozessbedingt zu einer leicht verzerrten Gewindegeometrie. Die Größe des Verzerrung hängt von dem Verhältnis zwischen dem Durchmesser des Gewindefräsers, der Steigung und dem Gewindedurchmesser ab.

Der kleinste Fräserdurchmesser liefert theoretisch das präziseste Gewindeprofil, muss aber mit der Steifigkeit des Fräsers abgeglichen werden.

Innengewindefräsen:

- Ein Fräserdurchmesser, der 50%-70% des Gewindedurchmessers beträgt.

- Ein kleinerer Durchmesser hilft auch beim Abtransport der Späne.

- Der Durchmesser sollte nie mehr als 85 % des vorgebohrten Lochs betragen.

Fräsen von Außengewinden:

- Ein Fräserdurchmesser von 70%-100% des Gewindedurchmessers.

- Wenn die Profilgenauigkeit keine Rolle spielt, kann ein größerer Fräser verwendet werden, um die Produktivität zu erhöhen.

Anzahl der radialen Durchgänge

Wenn das Gewindeprofil tiefer wird, ist es oft empfehlenswert, den Arbeitsgang in mehrere radiale Durchgänge aufzuteilen, um die Belastung des Fräsers zu verringern. Eine Erhöhung der Anzahl der Durchgänge kann die Standzeit des Werkzeugs, die Qualität der Gewindeoberfläche und die Stabilität der Gewindeproduktion verbessern, führt aber zu einer viel langsameren Zykluszeit.

Die richtige Wahl der Tiefe pro Durchgang und die Anzahl der Durchgänge hängen von vielen Faktoren ab:

- Gewindeprofil

- Material des Werkstücks

- Werkzeugüberhang

- Anzahl der Zähne des Fräsers

- Stabilität

- Erforderliche Oberflächengüte

Hier finden Sie die von uns empfohlene Anzahl von Durchgängen in Abhängigkeit von der Teilung und dem Werkstückmaterial. Sie können sie als Ausgangspunkt verwenden und je nach Ihrer spezifischen Anwendung weiter anpassen.

| Steigung [mm] | Steigung [TPI] | Anzahl der Durchgänge (*) |

|---|---|---|

| Bis zu 1,75 | Über 14,5 | 1 |

| 1.75 – 2.5 | 10 – 14 | 2 |

| 2.5 – 6 | 4 – 14 | 3 |

| Über 6 | Unten 4 | 4 |

(*) Die Tabelle zeigt die Anzahl der Durchgänge für Stahl und Edelstahl. Bei Aluminium und Messing können Sie einen einzigen Durchgang für jede Teilung verwenden. Bei Titan und Nickelbasislegierungen (z. B. Inconel) ist zu den in dieser Tabelle angegebenen Werten 1 Durchgang hinzuzufügen.

Umrechnung von Geschwindigkeit und Vorschub in Tischvorschub

Bei linearen Bewegungen ist der Tischvorschub Vf=Fz X Z X RPM (wobei Fz der Vorschub pro Zahn und Z die Anzahl der Zähne ist). Der Tischvorschub ist der Vorschubwert, den Sie in das CNC-Programm eingeben müssen (oder der CAM-Software zur Verfügung stellen).

Bei kreisförmigen Bewegungen ist die Formel komplexer und hängt vom Verhältnis zwischen dem Durchmesser des Schneidwerkzeugs und dem Durchmesser des bearbeiteten Elements ab.

Innengewindefräsen

\( \large F = \frac{V_f \times \left ( \text {Thread Diameter} – \text {Cutter Diameter} \right )}{\text {Thread Diameter}} \)Außengewindefräsen

\( \large F = \frac{V_f \times \left ( \text {Thread Diameter} + \text {Cutter Diameter} \right )}{\text {Thread Diameter}} \)Berechnung der Haupt- und Nebendurchmesser für das CNC-Programm

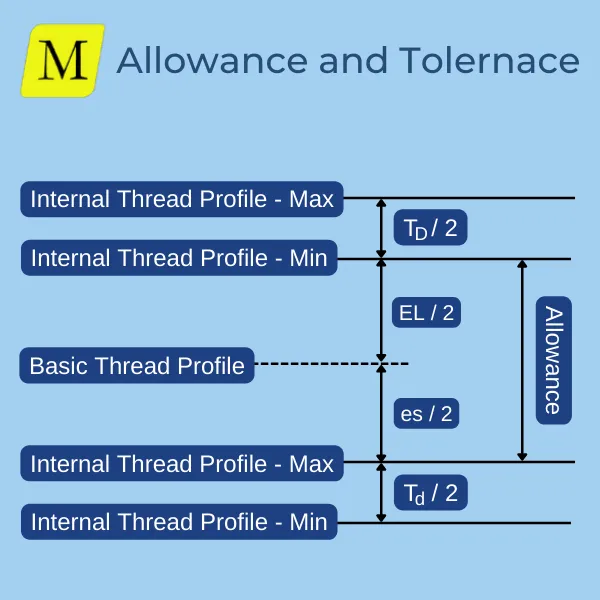

Die Haupt- und Nebendurchmesser eines Gewindes stellen das „Grundprofil“ des Gewindes dar. Das hergestellte Profil ist jedoch nie das „Basisprofil“. Sie hat ein größeres Innengewinde und ein kleineres Außengewinde (sonst passt die Schraube nie auf einen Bolzen). Die erforderliche Größe hängt von der Zulage und der Toleranz der gewünschten Toleranzklasse ab. Daher müssen auch die Haupt- und Nebendurchmesser im CNC-Programm verschoben werden. Mit unserem Gewinderechner können Sie die Abmessungen für jedes Gewinde in jeder Toleranzklasse ermitteln.

Angenommen, Sie haben die Profilgrenzen entweder mit Hilfe unseres Rechners oder auf andere Weise ermittelt, dann sollten Sie Folgendes tun.

- Den Nenndurchmesser der Steigung und die zulässigen Grenzwerte (PD0, PDmin und PDmax) entnehmen Sie bitte den Tabellen oder dem Rechner.

- Berechnen Sie anschließend die Differenz zwischen dem gewünschten Durchmesser und dem Basisdurchmesser.

Innengewinde:

- Bei der Herstellung eines Innengewindes bearbeitet der Gewindefräser den Hauptdurchmesser des Gewindes.

- Der angepasste Hauptdurchmesser sollte Dmajor + Dmajor sein.

Außengewinde:

- Bei der Herstellung eines Außengewindes bearbeitet der Gewindefräser den kleinen Durchmesser des Gewindes.

- Der eingestellte kleine Durchmesser sollte seinDminor – ΔPD

Unser G-Code Generator gibt die eingestellten Haupt- und Nebendurchmesser für ein durchschnittliches Gewinde vor. Mit dem Offset des Werkzeugs können Sie weitere Anpassungen vornehmen, bis die Go/No Go-Lehre passt.